2020-12-17

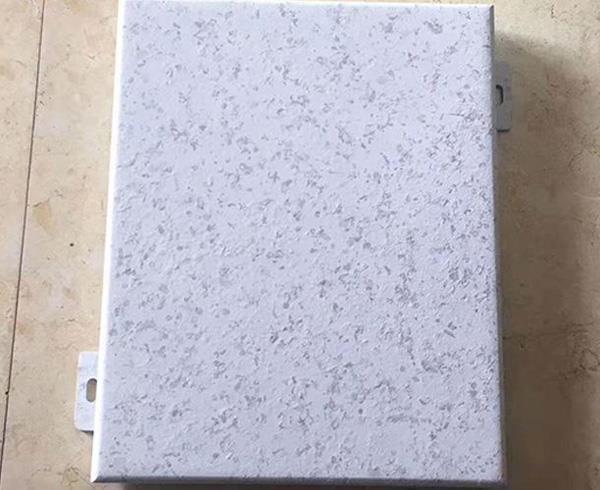

本文山东锐岩建材科技有限公司来分析一下石纹铝单板生产中翘曲的缺陷及控制措施,我公司在生产中经过大量试验,掌握了翘曲产生的基本规律,对设备配置和生产工艺进行改进,使这种翘曲得到了控制。

一、对翘曲的分析和研究:

在生产中,经过观察和分析研究,发现影响铝单板头部翘曲的因素有∶(1)设备安装时工作辊中心线不在同一垂直面内;(2)带材沿厚度方向上温度分布不均;(3)轧制铝板件进入轧辊的角度∶(4)上、下工作辊辊面粗糙度;(5)上、下工件辊直径不同;(6)加工率。

这些因素对石纹铝板头部弯曲的方向有不同的影响,而且随石纹铝板厚度和加工率不同,同一影响因素也会使弯曲方向发生变化,因而使问题变得比较复杂。

二、翘曲的控制措施:

安装两辊轧机时,上、下工作辊中心线应保持在同一垂直面上;磨辊时,要使两辊的辊面粗糙度一致;安装轧辊时,如果没有调整轧制线的楔型调整机构,应使下轧辊的上表面比辊道上表面高0.5Ah,以尽量减少轧制铝板件咬入时,相对轧辊的倾斜角;要使石纹铝单板的上、下表面温度保持一致。

在650mm×1500mm轧机上,原来每个工作辊的一侧只有一排20个喷嘴,上乳液喷头安装在工作辊中心线部位。由于轧制能力小(8MN左右),轧制速度低(实际使用速度为0.7-0.9m/s),为了提高轧制铝板件终了温度,只得少浇乳液。上工作辊的辊面温度比较高,有时能达200℃,因而热膨胀造成的辊径差接近1mm。在c650mm×150Omm轧机上,石纹铝单板上翘的原因是压下量较大,轧制铝板件头部弯向大工作辊,我们将上喷头安装在距上工作辊面0.25D的位置,以增进乳液在轧辊上的停留时间,增加上工作辊的乳液喷量,带材切头、尾时,对轧辊进行喷液冷却,并将大直径辊安装在下面,这样利于减小向上的翘曲。

切头切尾后的初道次,原来是从35mm厚轧至21mm厚,带材经常出现头部严重上翘。我们将原来在带材厚度35mm时剪切头、尾改为30mm厚度时剪切以减少道次压下量,采用这些措施后,基本不发生头部上翘或翘曲得很小。

在生产中,尽可能地减少造成石纹铝单板不对称轧制的因素,以免引起轧制铝板件翘曲,但是如果使配对的工作辊辊径整体一样,往往会使某一根工作辊磨削太多,造成经济损失。我们按照上述的方法就可以放宽这种限制,而采用改变压下量的方式来控制轧制铝板件头部翘曲。

下一条: 科普开敞式异形仿石纹铝单板的操作要点